Что такое ДПК (Древесно-полимерный композит)? Это инновационный материал, который на сегодняшний день является одним из самых лучших материалов для наружного применения в мире. ДПК «DeckWOOD» получают путем смешивания древесной муки c полиэтиленом низкого давления высокой плотности. Высокое качество декинга «DeckWOOD» подтверждено более чем 7-летним опытом производства.

Изготовление древесно-полимерного композита (ДПК) и ПВХ (поливинилхлорид) очень похоже на приготовления шашлыка. В обоих случаях для изготовления требуется оптимальное сочетание основных ингредиентов, специй и техники приготовления, температурной обработки. Состав и технология тщательно оберегается и храниться в тайне, большинство заводов закрыты для посещения, дабы максимально защитить свою технологию производства. Но всех их объединяет несколько основных принципов.

Основные ингредиенты для производства ДПК и изделий из ПВХ-пластика

Как правило, для ДПК и изделий из ПВХ-пластика, используют 2 основных компонента. Первый — один из химических элементов:

Как правило, для ДПК и изделий из ПВХ-пластика, используют 2 основных компонента. Первый — один из химических элементов:

- ПВХ — побочный продукт переработки нефти и природного газа. Внешне гранулы бесцветные и отличаются химической стойкостью к щелочам, минеральным маслам, многим кислотам и растворителям, не горят на воздухе и обладают малой морозостойкостью (−15 °C), а нагревостойкость составляет +65 °C.

- ПОЛИЭТИЛЕН — зачастую производят из утилизированных пластмассовых изделий, которые вы можете встретить повсеместно: термоусадочная пленка, полиэтиленовые пакеты, бутылки из-под газировки и многое другое. Внешне представляет собой воскообразную массу белого цвета (тонкие, прозрачные и бесцветные листы). Химически этот материал морозостоек, является изолятором, не чувствителен к удару — амортизатор, при нагревании — размягчается (80-120°С), при охлаждении — застывает, адгезия (прилипание) — чрезвычайно низкая.

- ПОЛИПРОПИЛЕН (ПП) — это термопластичный полимер пропилена. Параметры, необходимые для получения полипропилена близки к тем, при которых получают полиэтилен низкого давления. При этом, в зависимости от конкретного катализатора, может получаться любой тип полимера или их смеси. В отличие от полиэтилена, полипропилен менее плотный (плотность 0,91 г/см3, что является наименьшим значением вообще для всех пластмасс), более твёрдый (стоек к истиранию), более термостойкий (начинает размягчаться при 140 °C, температура плавления 175 °C), почти не подвергается коррозионному растрескиванию. Обладает высокой чувствительностью к свету и кислороду (чувствительность понижается при введении стабилизаторов).

Эти элементы перерабатываются и очищаются, после проходят пресс, и образуют гранулы размером с рисовое зерно. Компании также используют переработанный пластик от заводского брака, который измельчают и перемалывают.

Второй основной ингредиент ДПК это — ДЕРЕВО (или целлюлозный эквивалент, такой как шелуха риса или пшеничной соломы). Технически, любой тип древесины можно использовать в производстве ДПК, но производители предпочитают хвойные породы лиственным, в зависимости от региона нахождения завода, приоритет может меняться, связано это с тем, что проще добыть. Некоторые из первых ДПК были сделаны из измельченных поддонов. Сегодня компании, которые специализируются на древесной муке, стараются приобретать сырье на заводах, где присутствуют древесные отходы, к примеру, производителей мебели или просто пилорам. Вырубать деревья, ради свежего сырья, стараются только в крайнем случае, это связано с тем, что древесина, заготовленная в разное время года имеет различные характеристики, и чтобы не пострадало качество ДПК, придется постоянно подгонять под нормы смесь, корректируя свой рецепт.

Второй основной ингредиент ДПК это — ДЕРЕВО (или целлюлозный эквивалент, такой как шелуха риса или пшеничной соломы). Технически, любой тип древесины можно использовать в производстве ДПК, но производители предпочитают хвойные породы лиственным, в зависимости от региона нахождения завода, приоритет может меняться, связано это с тем, что проще добыть. Некоторые из первых ДПК были сделаны из измельченных поддонов. Сегодня компании, которые специализируются на древесной муке, стараются приобретать сырье на заводах, где присутствуют древесные отходы, к примеру, производителей мебели или просто пилорам. Вырубать деревья, ради свежего сырья, стараются только в крайнем случае, это связано с тем, что древесина, заготовленная в разное время года имеет различные характеристики, и чтобы не пострадало качество ДПК, придется постоянно подгонять под нормы смесь, корректируя свой рецепт.

Третий ингредиент является добавочным и состоит из различных стабилизаторов (которые помогают смешать все ингредиенты вместе), различных парафинов и смазочных материалов (они помогают продукту двигаться ровно через экструдер), ужесточающих агентов (которые подобно мокрой спагетти помогают сохранить конечный продукт от деформации), модификаторов (уменьшая ломкость), "пенообразователей" (помогающих сократить потребление тепла, вызванные экструдером и помочь продукту расшириться) и красителей. В ПВХ, в отличие от ДПК, добавляют диоксид титана, который удаляет цвет и делает материал белоснежным. Конечно, можно сделать ДПК и ПВХ без добавок, но тогда процесс будет трудным, а конечный продукт получится внешне не привлекательным.

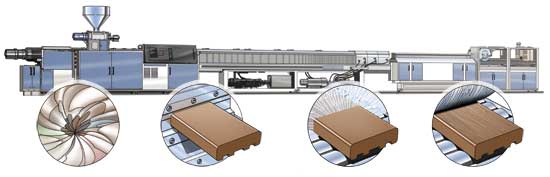

1 этап Подготовка и смешение ингредиентов

Древесную муку, используемую в ДПК, нужно хорошо просушить, так как она должна содержать меньше влаги. Поэтому сначала мука нагревается и сушится до тех пор, пока почти вся влага не испариться. В то же время пластмасса, которая выглядит как мыльные хлопья — разогревается до жидкого состояния, вот почему это обычно называется "смола". Эти ингредиенты смешиваются вместе с добавками. Если изготавливают изделие из ПВХ, то древесную муку не добавляют, так как используют только пластик. Ингредиенты для верхнего слоя для ДПК смешиваются отдельно. Этот слой зачастую не имеет древесной муки, но каждая компания хранит в строжайшем секрете то, что именно туда добавляют. В основном — это пластик с добавками, как красители.

Древесную муку, используемую в ДПК, нужно хорошо просушить, так как она должна содержать меньше влаги. Поэтому сначала мука нагревается и сушится до тех пор, пока почти вся влага не испариться. В то же время пластмасса, которая выглядит как мыльные хлопья — разогревается до жидкого состояния, вот почему это обычно называется "смола". Эти ингредиенты смешиваются вместе с добавками. Если изготавливают изделие из ПВХ, то древесную муку не добавляют, так как используют только пластик. Ингредиенты для верхнего слоя для ДПК смешиваются отдельно. Этот слой зачастую не имеет древесной муки, но каждая компания хранит в строжайшем секрете то, что именно туда добавляют. В основном — это пластик с добавками, как красители.

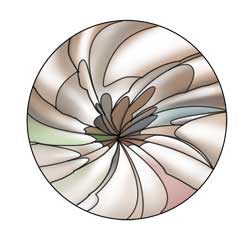

2 этап Прохождение экструдера

Нагретую смесь проталкивают по экструдеру через фильеру заданного профиля, придавая ей необходимую форму. Далее, проходя через станок, наносится наружный слой и придается окончательная форма. При этом ДПК и ПВХ расширяются, и получаются больше выходного отверстия фильеры. Для уменьшения расширения материала при изготовлении экструдированного продукта, некоторые производители используют вакуумные камеры. Этот процесс сдерживает расширение продукта, делая твердую корку на поверхности и более мягкий состав внутри материала.

Нагретую смесь проталкивают по экструдеру через фильеру заданного профиля, придавая ей необходимую форму. Далее, проходя через станок, наносится наружный слой и придается окончательная форма. При этом ДПК и ПВХ расширяются, и получаются больше выходного отверстия фильеры. Для уменьшения расширения материала при изготовлении экструдированного продукта, некоторые производители используют вакуумные камеры. Этот процесс сдерживает расширение продукта, делая твердую корку на поверхности и более мягкий состав внутри материала.

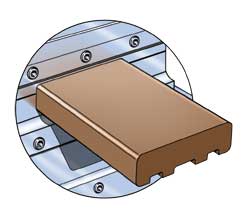

3 этап Охлаждение

После придания продукции правильной формы, она все еще остается очень горячей и пластичной. Жесткость придается охлаждением. Большинство производителей делают это путем распыления воды на продукт, постепенно протягивая его через распылители, подовая холодную воду на все поверхности. Менее популярным процессом является прокат материала через охлажденные валы, с обдувом холодным воздухом со всех сторон. После прохождения этого этапа продукция имеет почти законченный вид, производить видит все неровности и сбои производства. В случае выявления неравномерной поверхности в готовом материале, эту часть вырезают и отправляют на повторную переработку.

После придания продукции правильной формы, она все еще остается очень горячей и пластичной. Жесткость придается охлаждением. Большинство производителей делают это путем распыления воды на продукт, постепенно протягивая его через распылители, подовая холодную воду на все поверхности. Менее популярным процессом является прокат материала через охлажденные валы, с обдувом холодным воздухом со всех сторон. После прохождения этого этапа продукция имеет почти законченный вид, производить видит все неровности и сбои производства. В случае выявления неравномерной поверхности в готовом материале, эту часть вырезают и отправляют на повторную переработку.

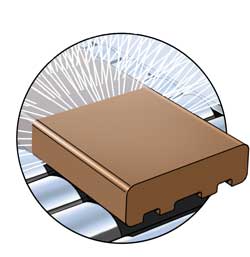

4 этап Шлифовка

После прохождения этапа, где продукция затвердевает и получает окончательную форму, ее поверхность подвергают шлифовки, для придания нужной фактуры вельвета или искусственной фактуры дерева. Обычно для этого применяют большой вал, который имеет зернистость на поверхности. В зависимости от производителя, этот шаблон можно задать и повторять через нужное количество валов. Кроме того, на этом этапе производители наносят дополнительные добавки, которые предназначены для повышения стойкости продукта от выцветания. После чего продукт нарезают до нужной длины и укладывают в штабелях. Зачастую доска в этот момент все еще теплая.

После прохождения этапа, где продукция затвердевает и получает окончательную форму, ее поверхность подвергают шлифовки, для придания нужной фактуры вельвета или искусственной фактуры дерева. Обычно для этого применяют большой вал, который имеет зернистость на поверхности. В зависимости от производителя, этот шаблон можно задать и повторять через нужное количество валов. Кроме того, на этом этапе производители наносят дополнительные добавки, которые предназначены для повышения стойкости продукта от выцветания. После чего продукт нарезают до нужной длины и укладывают в штабелях. Зачастую доска в этот момент все еще теплая.

Преимущества и недостатки

ДПК не подвержен коррозии, обладает высокой устойчивостью к гниению, разложению и воде, хотя материал поглощает воду в древесные волокна, но при этом не деформируется.

Данный материал очень гибкий и удобный в монтаже, не требующий дополнительных вложений. Так как в производстве зачастую используется переработанный пластик и отходы деревообрабатывающей промышленности, поэтому ДПК продолжает срок службы уже использованного сырья, при этом имеет свое собственное значение полураспада. К тому же этот материал может быть переработан в новый древесно-полимерный композит.

Преимущество древесно-полимерного композита перед обычной древесной доской в том, что ДПК легко поддается легкой деформации, что позволяет сформировать практически любую желаемую форму.

К тому же этого материал не нуждается в сезонной обработке, покраске или специальном уходе. Кроме того данный материал долговечный и не теряет цвет. ДПК выпускается в различных цветах, наиболее распространенные из них — оттенки коричневого и серого.